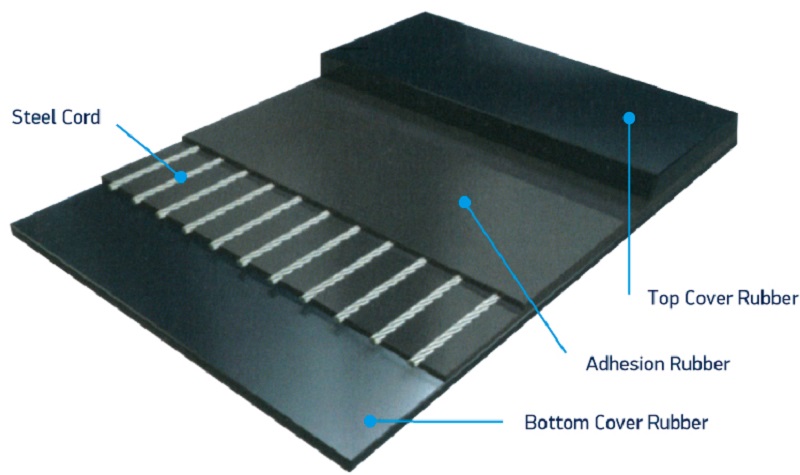

Acélzsinór szállítószalagspeciális szállító oldatok, amelyek erősítő keretként nagy szilárdságú acélzsinórokkal készülnek, védő gumi bevonatba kapszulázva. Ez az egyedülálló kialakítás ötvözi az acélzsinórok kivételes szakítószilárdságát és az alacsony meghosszabbodást a gumi réteg kopása és korrózióállóságával, így ideális lehet a nehéz terheléshez, a távolsági és a kemény környezeti anyagkezeléshez. A bányászatban, a kikötőkben, a kohászatban és más nehéz iparágakban széles körben használják, és hatékonyan megfelelnek a folyamatos nagy teherbírású szállítás igényeinek, és a modern ipari anyagi szállítási rendszerek sarokköveként szolgálnak.

Kulcsfontosságú jellemzők

Magas szakítószilárdság:A beágyazott acélzsinórok kiváló szakító kapacitást biztosítanak, lehetővé téve a megbízható felhasználást a nagy span, távolsági szállítási forgatókönyvekben, ahol a nehéz terhelések standard.

Alacsony meghosszabbítás:A feszültség alatti minimális nyújtás csökkenti a gyakori feszültség beállításának szükségességét, biztosítva a stabil működést és az anyagi áramlást.

Kompakt meghajtó szíjtárcsa kompatibilitása:Az átlósan elrendezett acélzsinórok egy rétege növeli a hajlító fáradtság ellenállását, lehetővé téve a kisebb átmérőjű hajtószíni szíjtárcsák használatát. Ez csökkenti a berendezés lábnyomát és javítja az űr hatékonyságát.

Erős gumi-acél tapadás:Az acélzsinórok horganyzáson mennek keresztül, hogy erősítsék a gumi réteggel való kötést, amely szorosan beágyazza őket. Ez a robusztus tapadás biztosítja a stabilitást és a hosszú élettartamot még durva környezetben (például nedvesség, kopás).

Egységes zsinór feszültsége:A gyártás során a speciális előkezelés biztosítja, hogy az acélzsinórok egyenletesen vannak elrendezve és ugyanolyan feszültséggel rendelkeznek. Ez az egyensúly minimalizálja a működési eltérést - a kopás és a leállás csökkentését.

Kiváló vándorlás: A magas keresztirányú merevség lehetővé teszi az öv számára, hogy mély, stabil vályúkat képezzen, növelje az anyagkapacitást, megakadályozza a kiömlést és megkönnyíti a mögöttes acélzsinórok ellenőrzését a balesetek elkerülése érdekében.

Kiválasztási útmutató

A jobboldal kiválasztásaacélzsinór -szállítószalagmegköveteli annak specifikációinak igazítását az alkalmazás egyedi igényeivel. Az alábbiakban egy lépésről lépésre található a kiválasztás irányítása:

1. Világosítsa az alapvető alkalmazási követelményeket

Kezdje azzal, hogy meghatározza az operatív forgatókönyv legfontosabb paramétereit a specifikáció illesztésének tájékoztatása érdekében:

Anyagjellemzők: Értékelje meg a súlyt (nehéz terhelés és a fény), a részecskeméret (például nagy érc és a finom szén), a keménység (csiszoló és lágy), a hőmérséklet (környezeti vs. magas hőmérséklet, például a szinterelt érc) és a kémiai tulajdonságok (olaj, sav/alkali vagy korrozív tartalom).

Környezeti feltételek: Vegye figyelembe, ha az öv szabadban (időjárás-ellenállást igényel), földalatti (lángrésítőt és statikus tulajdonságokat igényel), vagy nedves, poros vagy nagy magasságú beállításokban.

Berendezés paraméterek: Azonosítsa a szállító távolságot (rövid vs. hosszú), hajtja a szíjtárcsa átmérőjét, a szükséges feszültséget és a rendszerhez szükséges bármilyen speciális szerkezetet (például oldalfalakat, mintákat).

2.

A fenti követelmények alapján célzott az öv specifikációi a teljesítmény optimalizálása érdekében:

Erő fokozat (ST fokozat)

Az acélkábelek szakítószilárdságával határozva, az ST osztályok (például ST630, ST2500, ST5400) közvetlenül korrelálnak a terheléssel és a távolsággal:

Rövid távolság, könnyű terhelésű forgatókönyvek (például növényi szállítás): Használjon alacsony fokozatot (ST630-ST1250).

Hosszú távolságra, nehéz terhelésű forgatókönyvek (például az aknák ércének transzportja, a port ömlesztett kezelése): Válassza a magas fokozatot (ST1600-ST5400) a szakítóállóság biztosítása és a meghosszabbítás minimalizálása érdekében.

Takaró gumi: vastagság és anyag

A gumi réteg, az anyagokkal és a környezettel való közvetlen érintkezésben, a vastagság és a készítmény gondos kiválasztását igényli:

Vastagság:

Rutin felhasználás (például szén, gabona): 5–6 mm (felső, terhelés hordozó réteg); 4–5 mm (alacsonyabb, nem terhelésű réteg).

Nehéz forgatókönyvek (például az enyém elsődleges zúzása): ≥8 mm (felső); ≥6 mm (alacsonyabb) a fokozott ütésállóság érdekében.

Különleges struktúrák (például oldalfal -övek): Növelje a vastagságot 1-2 mm -rel, hogy erősítse a kötést a kiegészítő alkatrészekkel.

Anyag:

Magas kopás (érc): Természetes gumi és szénfekete a kopásállóság érdekében.

Magas hőmérséklet (100–200 ℃, például szinterelt érc): szilikon vagy sztirol-butadién gumi (hőálló).

Olaj/sav-licáli expozíció: nitrilgumi (olaj-rezisztens) vagy neoprén (sav/lúgos-rezisztens).

Földalatti bányák: Láng-retardáns gumi (megfelelnek az olyan szabványoknak, mint az MT668-1997), statikus tulajdonságokkal.

Acélzsinórszerkezet

Átmérő és távolság: Nagyobb átmérőjű, sűrűbb helyezett zsinórok növelik a terhelési kapacitást, de vastagabb takarógumihoz vannak szükség (például 17 mm távolsági igények ≥8,5 mm-es burkolat).

Differenciált takarógumi kialakítás

Felső réteg (terhelés-hordozás): vastagabb (1–2 mm, mint az alsó réteg), hogy ellenálljon az anyagi hatásnak és a súrlódásnak.

Alsó réteg (nem terhelés-hordozó): vékonyabb, de öregedésgátló és statikus teljesítményre tervezett (például ≥ 5 mm vastagság a földalatti bányákban, vezetőképesség-teszteléssel).

3. Tartsa be a szabványokat és a testreszabást

Megfelelőség: Kövesse az iparági előírások (például Kína GB/T 9770-2001, Mining MT668-1997) a biztonság és a teljesítmény biztosítása érdekében (például lángrésítő, szakítószilárdság).

Testreszabás: Egyedi forgatókönyvekhez (például ultra-magas hőmérsékletek, meredek lejtők) együttműködnek a gyártókkal.

Kültéri kikötők: 6–8 mm-es felső EPDM gumi (időjárás-rezisztens), hogy ellenálljon az elemeknek.

Összefoglalva: az ipari értékacélzsinór szállítószalagabban rejlik, hogy képesek összehangolni a velejáró erősségeket-a magas szakítószilárdságot, az alacsony meghosszabbítást és a robusztus gumi-acél tapadást-a forgatókönyv-specifikus igényekkel. A pontos specifikáció-illesztés révén ezek az övek elérik az optimális tartósságot, hatékonyságot és biztonságot, így nélkülözhetetlenné teszik őket a nagy teherbírású anyagkezelés során.